El tema es tan extenso como uno quiera, incluso los que se dedican a la robótica tienen algunos huecos en cuanto a su historia, y ya que esta ciencia cada día se vuelve más popular, y la ficción cada segundo se vuelve realidad, hay que darle una mayor importancia a sus orígenes y desarrollo.

La robótica hoy en día representa uno de los más grandes logros del ser humano, es un intento de crear vida artificial a partir de circuitos y cables, es un sueño en donde algún día estas máquinas harán algo mejor de este mundo y facilitaran la vida de los humanos, por lo que la creación y el estudio de esta ciencia conlleva cierta responsabilidad.

Robots en la antigüedad; los Griegos y los Egipcios

Por mucho tiempo, el hombre ha tratado de diseñar y construir maquinas capaces de reproducir o imitar los movimientos de las partes del cuerpo.

Datos históricos respaldan esto, con pruebas desde el año 350 B.C. cuando el gran Matemático Griego Archytas de Tarentum logro construir un pájaro mecánico al que nombro “La Paloma”, el cual se movía por medio de un sistema de vapor a presión. Otro audaz científico griego fue Ctesibius, quien en 270 B.C. diseñó un órgano que trabajaba comprimiendo el aire de un tanque, inyectándolo en el agua por medio de un émbolo.

Los egipcios, una civilización la cual siempre nos ha asombrado con sus pirámides y esfinges, unieron brazos mecánicos hidráulicos a sus estatuas, solo con el afán de entretener a los adoradores de los templos.

Los hombres que impulsaron la Robótica (XIV-XVIII)

Después de las antiguas civilizaciones, en el siglo XIV Leonardo Da Vinci, un hombre adelantado a su tiempo, construye un dispositivo mecánico en forma de un caballero en armadura, donde los mecanismos dentro de la armadura fueron diseñados para que este caballero se moviera como si fuera una persona real. Aparte del caballero, diseño otros dispositivos mecanizados, algunos de los cuales solo se quedaron en papel.

El gran salto se dio probablemente en el siglo XVIII, cuando el francés Joseph Jacquard inventa una maquina programable dirigida hacia la industria textil, la cual se movía mediante un sistema innovativo de tarjetas perforadas. Un poco después, en 1822 Charles Babbage demostró un prototipo de su “Motor Diferencial” a la Real Sociedad de Astronomía, desafortunadamente sus proyectos siempre se quedaron como prototipos y nunca construyo nada en realidad, pero sus ideas impulsaron más investigación y se le atribuyen los fundamentos del sistema binario numérico, que junto con el británico George Boole quien en 1847 sentó las bases del álgebra booleana, se les considera los padres de las computadoras modernas. No cabe duda que los más grandes avances se dieron durante la Revolución Industrial.

El primer uso de la palabra “Robot”

La definición que tenemos de “Robot”, de acuerdo al “Robot Institute of America” es:

“Un manipulador reprogramable y multifuncional diseñado para mover material, partes, herramientas o dispositivos especializados por varias acciones previamente programadas para incrementar el rendimiento de una variedad de tareas”

Una definición más sencilla seria:

“Un dispositivo automático capaz de hacer tareas normalmente adscritas a humanos”

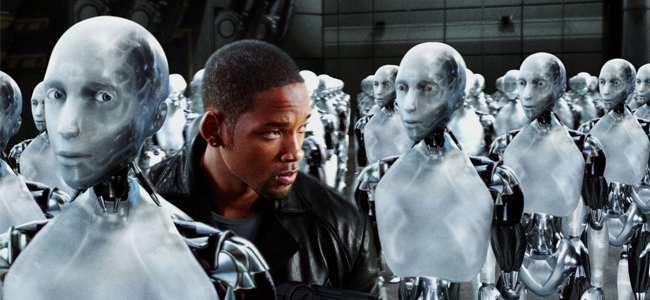

A quien se le atribuye la primera vez de usar la palabra "Robot" es a Karel Capek,escritor checo apasionado por las Artes Visuales.La palabra viene del checo y significa ”trabajo forzado” y se introdujo en su obra R.U.R (Rossum's Universal Robots) la cual se estrenó en Praga en Enero de 1921. En R.U.R. Capek se imagina un paraíso donde las maquinas nos brindan tantos beneficios que las amamos, pero al final traen consigo una destrucción social equivalente. Algo peculiar es que estas máquinas no eran seres mecánicos si no que eran creados a partir de reacciones químicas.

El primer Juguete Robot

En 1932 el primer robot de juguete fue creado y bautizado como “Lilliput” ,funcionaba bajo los principios de relojería o fricción, hecho de acero estampado y basado en varios juguetes alemanes y estadounidenses que se fabricaban antes de la guerra. El siguiente robot de origen japonés fue el gran “Atomic Robot Man” o el hombre robot atómico.

Si quieres saber la historia mas a fondo, visita el post "El primer Juguete Robot".

El primer uso de la palabra “Robótica”

Después de los juguetes, en el año de 1937 Alan Turning presenta su trabajo “The Turning Machine” en “números computables”, lo cual empieza una revolución en las ciencias informáticas.

El gran escritor Isaac Asimov escribe Runaround (1942) en la cual menciona por primera vez la palabra “Robótica” y también describe las famosas Tres Leyes de la Robótica, de las cuales seguro ya has escuchado antes, son un conjunto de normas que los robots están obligados a cumplir, son “formulaciones matemáticas impresas en los senderos positrónicos del cerebro” de los robots. A continuación, las leyes:

1. Un robot no puede hacer daño a un ser humano o, por inacción, permitir que un ser humano sufra daño.

2. Un robot debe obedecer las órdenes dadas por los seres humanos, excepto si estas órdenes entrasen en conflicto con la Primera Ley.

3. Un robot debe proteger su propia existencia en la medida en que esta protección no entre en conflicto con la Primera o la Segunda Ley.

Esta es la forma entendible de las leyes dirigida a los humanos, ya que para los robots no serían más que una serie de instrucciones complejas inscritas en su cerebro.

Otra ley también escrita por Asimov, es la Ley Cero o “Zeroth Law”:

“Un robot no puede hacer daño a la Humanidad o, por inacción, permitir que la Humanidad sufra daño”

El primer Robot Industrial

George Devol en 1946 patenta un dispositivo usado para controlar maquinas usando grabaciones magnéticas, con esto y la ayuda de Joe Engleberger diseñan juntos el primer brazo robótico, que en el futuro se convertiría en el “Unimation” el cual se usó en una planta de General Motors, su trabajo era ejecutar las tareas más odiabas por la gente en general, hablando de ensamblaje de automóviles; las tareas eran soldadura por punto y fundición de maquinaria.

El robot se volvió tan popular debido a su rentabilidad y confiabilidad que muchas compañías empezaron a comprar su producto, incluso algunas solo para estudiar la tecnología en ellos y copiarla.

El gran desarrollo de la Robótica

Son los detalles pequeños por los que poco a poco la robótica ha sobresalido, como fue el caso del transistor, el cual en 1947 Walter Brattain creo este pequeño dispositivo por accidente, y gracias a este la electrónica y la informática pudo avanzar mucho más rápido y la robótica pudo mejorar considerablemente.

En la década de los 60s grandes avances sucedieron, como el principio de los laboratorios de Inteligencia Artificial del MIT, y posteriormente en la Universidad de Stanford. Unos años después Carnegie Mellon establece el primer Instituto de Robótica.

Cuando IBM crea la primera computadora en producirse en masa, la IBM 360 muchos proyectos surgieron, y un año después en 1965 Gordon Moore desarrolla la Ley de Moore.

El año de 1966 fue uno muy importante para la historia de las ciencias informáticas, cuando el programa deMac Hack vence al crítico de inteligencia artificial Hubert Dreyfus en un juego de ajedrez.

Uno de los logros más grandes fue cuando EU logra llevar a Neil Armstrong a la luna con la tecnología más avanzada del momento, aunque parezca sorprendente, hoy en día hay más tecnología que la que lo llevo a la luna en tu teléfono celular.

Inspirando Robótica

En los años 70s los microprocesadores de Intel junto con inventos de otras grandes compañías impulsaron fuertemente la tecnología y la robótica, pero lo que más impulso este campo fueron novelas y películas de ciencia ficción como las de George Lucas, en donde ideo un mundo en el que los humanos lo comparten con robots,los favoritos de la saga siendo R2-D2 y C-3PO.

Fue en esta etapa, cuando nuevos investigadores inspirados surgieron, que la robótica de verdad empezó a hacerse popular y a expandirse rápidamente. Cuando LEGO lanzo al mercado su primer "Sistema Educativo de Invenciones Robóticas", la gente común con interés en robótica podía intentar aprender y crear sus propios robots con piezas LEGO, aunque no se volvió tan popular hasta diez años después en 1998 salio al mercado LEGO MINDSTORMS.

Los grandes Robots del Milenio 2000

Aunque no fue en el 2000, pero un año antes, SONY creo AIBO el perro robot, el cual gano cariño rápidamente ya que tenia algunas funciones nuevas e interesantes, junto con su personalidad canina.

En el 2001 la empresa irobot presenta el Packrobot, los cuales fueron usados para asistir a los militares en Afganistán e Iraq.

El siguiente año, la empresa de automóviles Honda presenta por primera vez a ASIMO, el robot humanoide más avanzado hasta el momento, con su última versión expuesta al público en el 2011, lo siguen actualizando e incorporándole nuevas funciones; es capaz de reconocer caras, esquivar obstáculos, subir escaleras, correr y hasta aprender nuevas cosas y recordar objetos que ha visto. Sin duda un gran pasó hacia robótica autónoma.

El primer robot comercial con una aplicación para el hogar fue el Roomba robotic vacuum cleaner, que del 2002 a la actualidad ha vendido un poco más de 5 millones de unidades.

Otro robot humanoide que causo interés fue Nao, lanzado en 2004 y de origen francés, es un robot bastante sofisticado diseñado para propósitos educacionales ya que se puede programar y actualmente se usa en laboratorios de Universidades alrededor del mundo como asistentes.

Con tantos robots humanoides en el mercado, Corea no quiso quedarse atrás y diseñaron a HUBO, que en el 2005 se aclamaba como el robot más inteligente del mundo, una habilidad interesante era su comunicación a la computadora por medio de conexión inalámbrica de alta velocidad, que se usaba para controlar al robot, ya que la computadora era la que hacia todos los cálculos y HUBO solamente los recibía y ejecutaba.

Robótica en la actualidad

En el presente, existe mucha investigación en el campo de la robótica y está cada vez avanza más rápido, de hecho exponencialmente, con cada descubrimiento e innovación hay un sinfín de aplicaciones nuevas que conllevan a mas descubrimientos e invenciones.

Actualmente existen aproximadamente 1 millón de robots industriales, y más de la mitad de estos se encuentran en Japón.

Las aplicaciones de los robots van desde limpiar la alfombra de una casa hasta realizar cirugías medicas como el “Vinci Surgical System“, también cabe mencionar los proyectos del espacio como el Robonaut 2, que la NASA ha puesto aprueba en algunas de sus misiones y la convocatoria que Google lanzo en el 2007, el Lunar X Prize, el cual consiste en un premio de 30 millones de dólares a la primer compañía privada que logre mandar un robot a la luna y mandar imágenes de regreso a la tierra.

Solo queda esperar el día en que todos tengamos que leer “Como sobrevivir a una rebelión de robots” por Daniel H. Wilson.